1.引言

铁路机车车辆中大量使用螺旋圆柱弹簧,其轴向刚度、横向刚度严重影响机车的运行稳定性、安全性和曲线通过性能。关于弹簧刚度的理论研究较多:一是建立弹簧的有限元模型,得到弹簧在轴向载荷与横向载荷共同作用下,横向刚度近似为定值,并且横向刚度值与横向 载 荷的 方 向 有 关的结论;二是建立包括弹簧的车辆系统运动非线性模型,模拟实际工况,得到横向刚度对提高车辆的临界速度具有显著作用的结论;三是建立弹簧的系统方程,需要在弹簧模型中引进正、负两个附加横向刚度系数,才能准确模拟轴向载荷对弹簧横向性能的影响。现今对弹簧横向刚度的理论计算中,将 弹簧简化为等截面弹性直杆,利用直杆弹 性曲线的微分方程和边界条件,导出弹簧的刚度矩阵,引入弹簧有效自由高度,计 算 螺 旋 圆 柱 弹 簧 横向刚度,计算值接近试 验 值,但不能计算出精确的弹簧横向刚度。为了保证实际应 用中机车车辆的安全性、稳定性等动力学性能指标,需 要对制作好的弹簧进行 试 验 检 测。 文中使用济 南时代试金试验机有 限公司生产的弹簧横向刚度试验机(以下简称试验机),对 某 机 车 弹 簧 试 样进行了轴向刚度和横向刚度的检测。

2.试验机工作原理

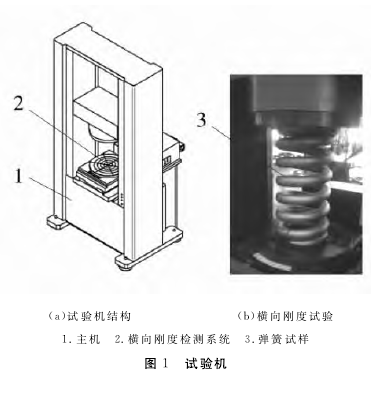

试验机结构见图1(a),由主机和横向刚度检测系统组成。主机采用门式结构,加载横梁由滚珠丝杠副传动,实现对弹簧试样的轴向加载。横向刚度检测系统主要由横向偏移测量装置、横向位移加载装置组成。横向偏移测量装置,具有水平面内 X、Y方向的位移测量传感器,通过计算机采集到的 X、Y方向的位移量,确定弹簧的自由偏移方向和偏移角度,并在弹簧横向刚度试验时为试验机提供横向位移加载方向。横向位移加载装置,由滚珠丝杠副传动,并安装负荷传感器,该传感器用来测量与施加的横向位移相对应的横向载荷数值。试验力测量控制系统由负荷传感器、测量放大器、A/D 转换、稳压电源等组成。位移测量控制系统由光电编码器、光栅尺、倍频整形电路、计数电路等组成。通过各种信号处理,实现计算机显示、控制及数据处理等功能。图1(b)为机车弹簧试样处于横向刚度试验状态。

3.试验

3.1检测项目

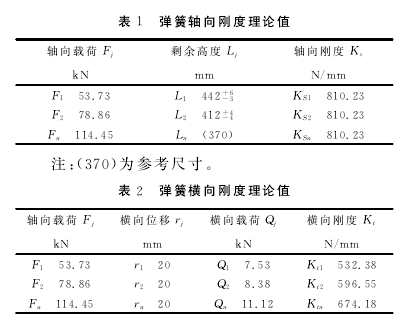

被检测弹簧为等节距圆柱形、端圈并紧磨平、成品压缩弹簧,其厂家提供了理论计算数值(弹簧轴向刚度理论值见表1,弹簧横向刚度理论值见表2)。弹簧厂家需要检测的项目为:一是弹簧在轴向载荷作用下的剩余高度是否在其厂家要求的公差范围内;二是在轴向载荷与横向位移载荷共同作用下,检测弹簧的横向刚度,是否满足 TB/T2211-2010《机车车辆悬挂装置钢制螺旋弹簧》(以下简称标准)标准的规定。

3.2试验方法

3.2.1轴向刚度试验

在试验机上,将横向刚度模块锁定,使下压盘不能自由移动,就可以进行轴向刚度试验。弹簧轴向刚度值是根据轴向载荷差值和对应的轴向变形量差值获得。

3.2.2横向刚度试验

为模拟机车弹簧安装在悬挂系统中的工况,要求试验机的上、下压盘保持平行,且不能旋转。上、下压盘配备有指定直径和高度的定心装置,使弹簧的上、下端部,分别与上、下压盘可靠固定。下压盘在xy水平面内可以在x、y方向自由移动。试验过程中,作 用 在 弹 簧 上 的 轴 向 载 荷 Fj数 值 保 持 在±1%的公差带内。检测弹簧横向刚度时,首先检测弹簧在轴向载荷作用下的自由偏移方向和偏移角度,确定横向位移的加载方向;然后在轴向载荷和横向位移载荷共同作用下,检测弹簧试样的横向刚度。具体试验步骤如下:(1)检测自由偏移方向和偏移角度。给弹簧施加静态轴向载荷Fj;弹簧下端面与下压盘一同向弹簧自由弯曲方向偏移,得到弹簧自由偏移方向和偏移角度。

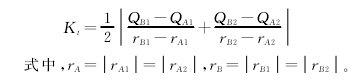

(2)检测横向刚度。以弹簧与上、下压盘同轴心为初始位置,给弹簧施加静态轴向载荷 Fj;在弹簧自由弯曲正方向上,给弹簧下压盘加载横向位移从0 到rA1,检测与横向位移rA1对应的横 向 载荷QA1;继续加载横向位移从rA1到rB1,检测与横向位移rB1对应的横向载荷 QB1;然后回复到初始位置;在弹簧自由弯曲反方向上,对弹簧下压盘加载横向位移从0到rA2,检测与横向位移rA2对应的横向载·74·荷QA2;继续加载横向位移从rA2到rB2,检测与横向位移rB2对应的横向载荷 QB2;最后回复到初始位置。横向刚度按下式计算:

在该机车弹簧试样检测中,厂家给出的r1、r2、rn 的数值20mm,就是公式中rB,没有给出rA的数值。试验中,rA的数值在0-rB之间取值,本文试验中rA取为10mm。

|