1 引 言

先进复合材料由于其优越的性能而越来越多地被广泛应用于现代飞机结构中。而目前,在飞行器的复合材料重要受力结构件之间,机械连接仍是主要的连接方式,并且大多采用多钉连接的形式。针对多钉连接强度的分析计算是提高连接效率,充分发挥复合材料应用性能的主要手段之一。近年来,国内外学者多致力于利用累积损伤模型精确模拟复合材料单钉连接结构的损伤演化过程和强度计算。但是,由于多钉连接结构在承载过程中存在大量几何非线性、材料非线性和状态非线性的问题,利用累积损伤方法分析的过程中,受计算成本和收敛性的困扰,目前针对多钉连接强度的研究较少,大多数停留在钉载分配的研究阶段。

针对上述研究现状,本文借鉴显式算法在求解复合材料层合板冲击后压缩的准静态问题时的思路,并且结合显式算法在求解存在复杂接触及非线性的准静态问题中不存在收敛问题和计算成本小的优点,文中利用显式算法求解复合材料层合板多钉 连 接 件 的 拉 伸 强 度。 计 算 过 程 中,采 用ABAQUS 的子程序 VUMAT编写三维 Hashin失效准则,结合刚度一次退化的累积损伤模型( 后文简称刚度一次退化模型) ,利用 ABAQUS /Explicit 显式算法进行复合材料层合板多钉连接件的损伤演化和强度分析。同时,进行了复合材料层合板多钉连接件的双剪拉伸试验。

2 有限元模型

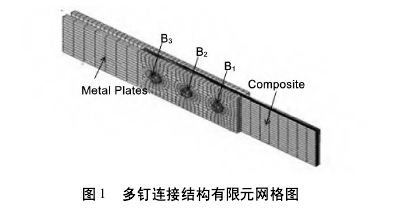

复合材料层合板多钉连接结构的三维有限元建模及分析在 ABAQUS 中实现,材料基本性能、本构关系、失效准则和刚度退化模式的定义通过编写子程序 VUMAT 实现。有限元建模过程中,不考虑两端玻璃钢加强片区域。钛合金板和螺栓、螺母采用 8 节点六面体线性减缩积分单元 C3D8R,螺栓和螺母作为一个整体建模,复合材料层合板采用 8 节点六面体线性减缩积分单元 C3D8R,在螺栓柱与孔之间、板与板之间、螺栓帽与板之间等多个实际接触面均建立接触。沿厚度方向分为 n 层,n 代表复合材料层合板的总的层数。由于损伤的非对称性,利用全模型计算,图 1 为多钉连接结构的有限元网格图。模型总共有65568 个单元,孔边主要应力分析区域单元最小尺寸为 0. 427mm,单元厚度为 0. 125mm。从距离复合材料层合板自由端算起,3 个钉的编号依次为 B1、B2、B3。

2. 1 失效准则和材料刚度退化

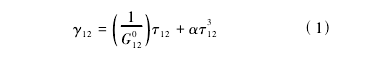

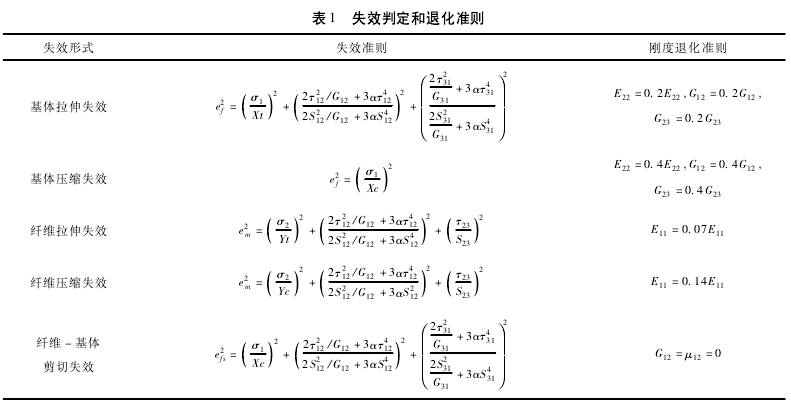

本文选用三维 Hashin 失效准则,相比较二维Hashin 准则,增加了非线性项,并强调了剪切模式对损伤的重要性,将剪切模式独立考虑,从而将二维 Hashin 准则中的 4 种损伤模式扩展到了 5 种,并且将原列式右端的常数项用损伤指标表示。本文认为,损伤指标大于等于 1 时,即认为单元失效。根据 Tsai 等研究结果,非线性剪切本构关系具有如下形式:

其中,G12、τ12、γ12分别代表初始剪切模量、剪切应力和剪切应变,α 是由试验决定的常数。根据 单 向 板 试 验 的 应 力 应 变 曲 线, 拟 合 得到α = 8. 334 × 10- 6MPa- 3。与 5 种失效准则相对应,每种基本失效模式所对应的材料退化方式如表 1 所示。

2. 2 接触状态非线性

接触问题属于边界条件非线性问题,运用有限元分析理论来求解接触问题,一般包含以下特点:接触过程既有由接触面积变化而产生的非线性以及由接触压力分布变化而产生的非线性,也有由摩擦作用产生的非线性。这些特点决定了接触问题通常采用增量方式求解。

而接触面的范围和接触状态属于未知量,此特点决定了接触问题需要采用试探 - 校核的迭代方法求解。通常,将接触界面条件引入求解方程的方法有两种: 拉格朗日乘子法和罚函数法。与拉格朗日乘子法相比,用罚函数法引入接触界面约束条件的优点是不增加问题的自由度,并且使求解方程的系数矩阵保持正定。因为不增加问题的自由度,可以和利用显式数值积分方法求解包含惯性项的接触问题时的求解方程相协调。由于系数矩阵保持正定,在静力求解接触问题时,可以避免由于系数矩阵非正定性可能出现的麻烦。

因此,本文使用罚函数法求解接触问题。定义接触属性为有限滑移,在显式分析中,有限滑移也是通用接触算法的唯一选项,即两个接触面之间可以有任意的相对的滑动,允许接触面之间任意大的滑动和旋转。在有限滑移分析中,ABAQUS 会自动地判断从面节点和主面哪一个部分发生接触。

2. 3 准静态模拟的判定

评估模拟是否产生了正确的准静态响应,最具有普遍意义的方式是研究模型中的各种能量。下面是在ABAQUS /Explicit 中的能量平衡方程:

EI+ EV+ EKE+ EFD- EW= Etotal= constant ( 2)

式中,EI是内能( 包括弹性和塑性应变能) ,EV是粘性耗散吸收的能量,EKE是动能,EFD是摩擦耗散吸收的能量,EW是外力所做的功,Etotal是在系统中的总能量。在一个准静态的事件中,比如一个单轴拉伸试验,如果模拟是准静态的,那么外力所做的功几乎等于系统内部的能量。除非有粘弹性材料、离散的减振器,或者使用了材料阻尼,否则粘性耗散能量一般是很小的。在准静态过程中,惯性力可以忽略不计。由此可以推论,动能也是很小的。作为一般性的规律,在大多数过程中,变形材料的动能将不会超过其内能的一个小的比例( 典型的为 5% 到10% ) 。数值模拟中,满足动能维持在内能的一个小比例范围内,就可以认为该准静态模拟是合理的。

3 多钉双剪拉伸试验

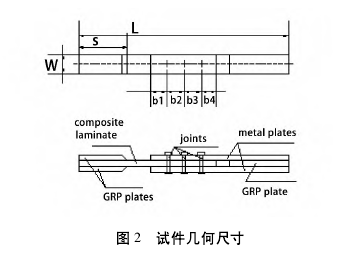

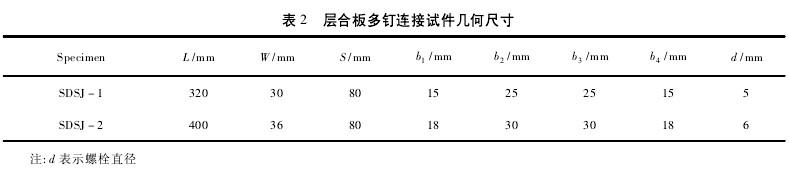

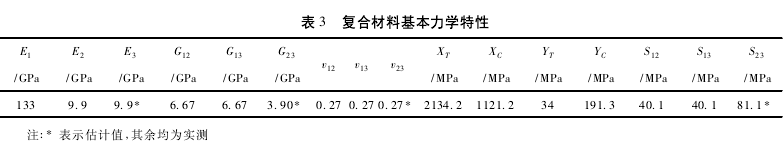

拉伸试验在 MTS810 Teststar ± 100kN 液压伺服材料试验系统上进行,试验温度为室温。在试验过程中,记录每个试验件的破坏载荷和破坏模式( 可能的破坏模式有挤压破坏、截面拉断、紧固件剪断、紧固件拉脱等) 。复合材料层压板为对称均衡铺层形式,单层厚度为 0. 125mm,有 两 种 铺 层 类 型,分 别 是[45 /0 /- 45 /90 /45 /0 / - 45 /0 ]s、[45/0/ - 45/90/45/0/- 45 /0]2s,厚度分别为 2mm 和 4mm。双剪时,金属搭板在外侧,中间板为层压板,金属板和层压板名义厚度相同。两种厚度的复合材料层合板编号分别为 SDSJ - 1( 层合板厚度 2mm) 和 SDSJ - 2( 层合板厚度 4mm) ,多钉双剪试件的几何参数和螺栓直径见图 2 和表 2。复合材料板的纤维体积含量约为62% ,单向层压板基本力学性能见表 3。金属板和螺栓 弹 性 模 量 E = 116GPa,泊 松 比 μ = 0. 3,σb= 900MPa。

试验结果为,SDSJ-1 最终破坏载荷为 26. 3kN,SDSJ-2 最终破坏载荷为 60. 1kN。

4 数值计算结果与分析讨论

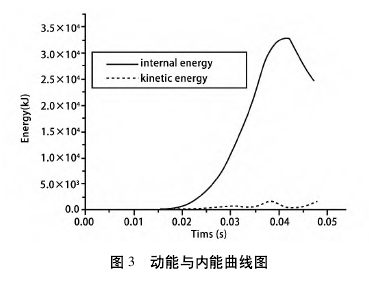

以试件 SDSJ - 1 为 例,图 3 为 加 载 速 率 为30mm / s 下的动能与内能曲线图。从图中可以看出,动能与内能比小于 10% 。结合本文 2. 3 的准静态模拟过程的判定依据,可以认为,利用显式算法计算多钉连接强度的数值模拟过程是准静态过程,符合实际的准静态加载过程。图中拐点表示连接件失去承载能力,内能突然下降。其它试件的计算结果类似,动能与内能的比值均小于 10% ,由于篇幅有限,此处不再赘述。

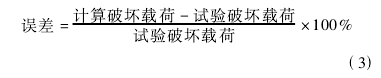

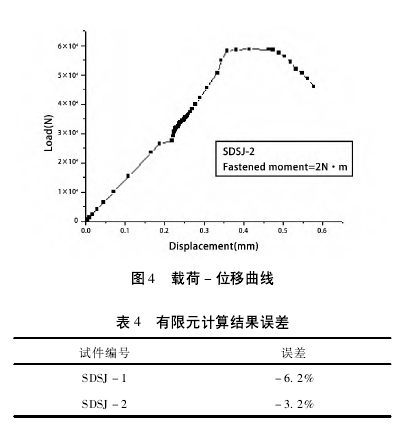

以 SDSJ - 2 为例,给出数值模拟的计算结果。通过累积损伤方法结合显式算法,最终的有限元输出结果如图 4 所示,为复合材料多钉双剪结构的载荷 - 位移曲线图。图中,横坐标为层合板端部轴向平均位移,纵坐标为支反力轴向分量。随着拉伸位移的增大,开始阶段保持较好线性,在接近失效前出现非线性变化。当载荷随位移下降时,即表明结构不能再承受外载,即达到强度极限。通过载荷 -位移曲线,可以确定多钉连接件的最终拉伸强度。误差计算如式( 3) 所示,误差计算结果如表 4 所示。

利用子程序 VUMAT 编写的刚度一次退化模型结合显式算法计算多钉双剪连接件的破坏载荷,最大误差不超过 7% ,比较准确,结果总体偏于保守。这可能是由于所采用的三维 Hashin 失效准则中考虑到了层间应力对损伤的影响。同时,由于纤维拉伸破坏判据包含剪切应力项,当螺栓连接孔边 45°处存在较大的剪切应变时,失效准则过高地估计了剪切应变对纤维断裂的影响,导致损伤较早地出现,降低了最终破坏载荷值。

5 结 论

利用显式算法计算多钉连接件强度过程中,由于动能和内能比值小于 10% ,因此,认为数值模拟过程是准静态加载,符合实际情况。同时,利用显式算法结合子程序编写的刚度一次退化的累积损伤模型,计算得到连接件的失效载荷,与试验结果相比,误差最大不超过 7% 。通过计算结果发现,利用三维 Hashin 失效准则作为单元失效的判据,得到的结果偏保守,这可能是由于准则中考虑到了层间应力对损伤的影响。同时,由于纤维拉伸断裂判据包含剪切应力项,当螺栓连接孔边 45°处存在较大的剪切应变时,失效准则过高地估计了剪切应变对纤维断裂的影响,从而导致损伤较早地出现,降低了最终破坏载荷值。

|