1 引 言

材料、构件的疲劳问题严重威胁着现代工业设备的安全。压力波动、频繁间歇操作、复杂的外力等都会造成设备的疲劳破坏,这些设备一旦发生破坏,将造成极大的危害。这些设备长期在高压及交变载荷工况条件下工作,在扭转、弯曲负荷作用下的材料性能不单取决于材料的单方向扭转疲劳性能或弯曲疲劳性能,也取决于扭转和弯曲的交互作用。扭转和弯曲交互作用所造成的损伤,已成为限制此类设备使用寿命的重要因素。因此,有必要对该类设备所用材料进行弯扭疲劳交互作用的研究。单方向的扭转疲劳试验机很多,而弯扭组合试验机开发和研制工作起步较晚。目前,国内一般是静态扭转和弯曲的加载。性能优良的弯扭疲劳试

验机,是获得准确可靠弯扭性能数据不可或缺的设备,主要应用于石油化工、航空航天、电力、工程机械等领域。针对复杂外力等极端条件,研发了弯扭疲劳试验机,模拟工程机械钻杆工作中产生的外力(钻杆主轴倾斜向下所产生的径向力) 影响时的受力状态及力学性能,解决了弯矩产生的径向力对摆动缸的不利影响,对提升我国弯扭疲劳设备的制造水平,带动行业的技术进步,具有重要意义。

2 弯扭材料受力分析

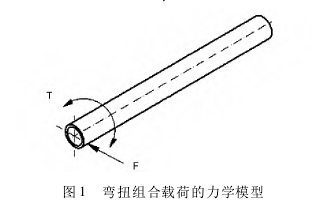

图 1 是一段薄壁环形截面梁受弯扭组合载荷的力学模型。当圆杆发生扭转时,沿圆周各点处剪应力的方向与圆周相切,且数值相等,弯矩为零,横截面各点处剪应力的方向与圆周相切,且其数值相等,剪应力 τρ为:

τρ= Gγ

式中,G 为剪变模量,γ 为剪应变。

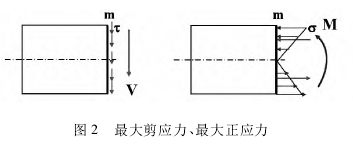

当梁上有横向力作用时,一般来说,横截面上既有弯矩又有剪力。在弯矩最大的横截面上,距中性轴最远处有最大正应力 σmax,而在剪力最大的横截面上中性轴的各点处有最大剪应力 τ(如图 2 所示)。

式中,Mmax为横截面上的弯矩,Y 为所求应力的点到中性轴的距离,Iz为横截面对中性轴 Z 的惯性矩,Qmax为横截面上的剪力,Szmax为距中性轴为 Y 的横线以外部分的横截面积对中性轴的静矩,b 为截面宽度。

3 弯扭疲劳试验机的关键技术分析

3. 1 解决摆动缸不受弯矩

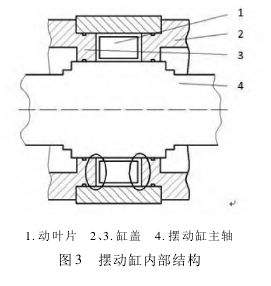

根据扭转疲劳试验机具有高速、高频、响应快的特点,叶片式摆动缸直接加载是最优选择。当有横向力作用时,加载驱动系统的使用寿命主要受最大正应力影响。本套系统采用叶片式摆动缸加载扭矩(见图 3),摆动缸动叶片与缸盖之间的间隙为Δ,如果最大正应力产生的变形大于间隙 Δ,将会产生叶片与缸盖之间的磨损,从而破坏摆动缸。所有,必须解决弯矩的问题。

注:图中椭圆形标识处为摆动缸动叶片与缸盖之间的间隙 Δ

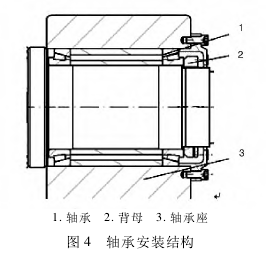

笔者采用摆动缸前端安装轴承的方式消除摆动缸主轴的弯矩,考虑主轴的受力,采用两个圆锥滚子轴承进行背对背安装(见图 4),再调节轴承的游隙和预紧力。如果圆锥滚子轴承的预紧力大于摆动缸内部轴承的预紧力,圆锥滚子轴承的游隙大于 Δ,那么摆动缸叶片将不会摩擦到缸盖。

3. 2 弯矩加载系统的设计

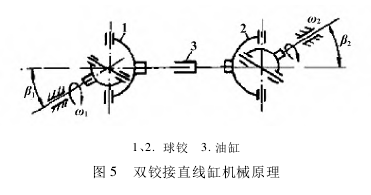

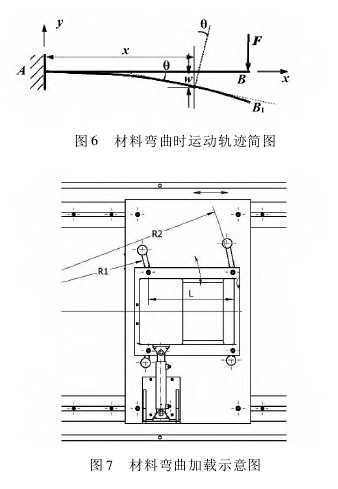

弯矩加载系统选择双铰接直线缸作为加载执行(见图 5),具有控制性好、输出负荷大、体积小、结构简单的特点,双铰接可以避免直线缸的活塞杆产生径向力。当材料受到纯弯矩作用时,材料会以 x 为半径、以点 A 为圆心作偏转运动(见图 6、图 7),R2= R1+ L。

3. 3 消除换向间隙

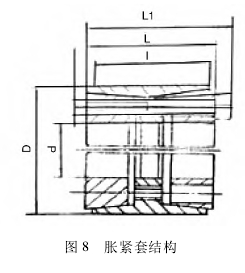

在疲劳往复运动中,间隙的存在不仅使试验曲线不好,不能反映材料的真实数据,还直接影响到设备的使用寿命,加快设备的磨损。所以,设备中不能存在换向间隙,零件在传递扭矩中的连接应避免采用平键或花键。胀紧套(见图 8)和螺栓连接均属于靠摩擦力传递扭矩,且可以承受弯矩。

|